Für Unternehmen wird es im Hinblick auf die Resilienz ihrer Geschäftsmodelle und -prozesse zunehmend wichtiger, jetzt die Weichen für Digitalisierungs- und Automatisierungslösungen zu stellen. Die „Digital Product Factory“ vom Smart Systems Hub in Sachsen bringt Sie dank professioneller Strukturen und gebündelter Team-Expertise auf den richtigen Weg – wie unser Beispiel-Projekt mit GlobalFoundries in Dresden zeigt.

Prozesse werden digitaler, Anforderungen komplexer, Daten wertvoller – alles miteinander zu verknüpfen, gestaltet sich für immer mehr Unternehmen zu einer immensen Herausforderung. Dabei werden – sofern überhaupt ausreichend vorhanden – fachliche Kompetenzen inhouse über lange Zeit gebunden. Somit stehen diese für anstehende Aufgaben oder anderweitige Projekte nicht oder nur eingeschränkt zur Verfügung. Doch es gibt eine überzeugende Alternative mit dem Co-Innovationsprozess „Digital Product Factory“. Dabei vertrauen Sie auf die Expertise und Erfahrung von Technologiepartnern und Branchenexperten aus dem Netzwerk des Smart Systems Hubs, die diese spezielle Herausforderung bereits mehrfach erfolgreich gemeistert haben. Das Programm stellt Ihnen, als sogenannter Challenge-Geber, für drei Monate ein spezielles Team zur Seite und gibt Ihnen eine bedarfsorientierte Lösung als Prototyp an die Hand.

Die Vision des Smart Systems Hub ist eine vollständig vernetzte Welt. Um diese Vision umzusetzen, bringt der Hub relevante Partner zusammen, ermöglicht den Technologie-Zugang und entwickelt anwendbare Lösungen.

– Smart Systems Hub

Welche Schlussfolgerungen die Manufacturing Branche aus Krisenzeiten ziehen kann

Nicht erst die gegenwärtige Pandemie hat gezeigt, dass die Widerstandsfähigkeit der Unternehmen gegenüber Krisen, Markt- und Absatzschwankungen ein wichtiges Kriterium ist. Nunmehr, wo Märkte, Handel und Wertschöpfungsketten seit fast zwei Jahren einer besonderen Fragilität ausgesetzt sind, müssen bestehende Strukturen entsprechend angepasst, Risiken optimal abgesichert bzw. Prozesse skalierbar werden. Gerade für produzierende Unternehmen geht es zudem aktuell darum, angesichts von globalen Rohstoff-, Liefer- und Produktionsengpässen gezielt gegenzusteuern.

Wie Automatisierung Ihrem Unternehmen mehr Resilienz verschafft

Dabei kommt dem Faktor Automatisierung – gemeinsam mit der Digitalisierung – eine Schlüsselrolle zu. Es empfiehlt sich durchaus, beide Aufgaben parallel zu betrachten. Denn je automatisierter Prozesse bzw. je verwertbarer Ihre digitalen Daten gestaltet sind, desto kürzer können entsprechende Reaktionszeiten sein und temporäre Umstellungen in der Produktion, im Absatz oder im Service erfolgen. Angesichts ökonomischer Lehren – auch aus der Pandemie – lautet deshalb für Hans Klingstedt, Senior Project Manager Business Development & Co-Innovation im Smart Systems Hub das Gebot der Stunde: „Resilienz statt Effizienz“.

Lassen Sie sich von dem Interview mit Hans Klingstedt weiter inspirieren!

Welche digitalen Herausforderungen auf die Industrie in den nächsten Jahren zukommen

Gerade produzierende Unternehmen brauchen noch mehr „digitale Reife“. Dabei sollten sie sich bei einem Projekt gezielt von Spezialisten begleiten lassen. So können Unternehmen schrittweise Erfahrungen sammeln und Expertise aufbauen. Diese wiederum lassen sich anschließend oftmals auch in anderen Produktionsabläufen anwenden. Das bedeutet, industriespezifische Use Cases sind im Rahmen einer „Digital Product Factory“ auch für andere Mitarbeitende oder Bereiche anwendbar.

Oft ist eine erfolgreich gestaltete Implementierung als Pilot-Projekt ein wichtiger Impuls, auf dem Weg zu stärkerer Resilienz sukzessiv weitere Probleme entlang der eigenen Wertschöpfungskette anzugehen. Unternehmen sind dabei gut beraten, sich ihrer Kernkompetenzen bewusst zu bleiben und sich für anstehende technologische bzw. digitale Herausforderungen erfahrene Partner ins Haus zu holen.

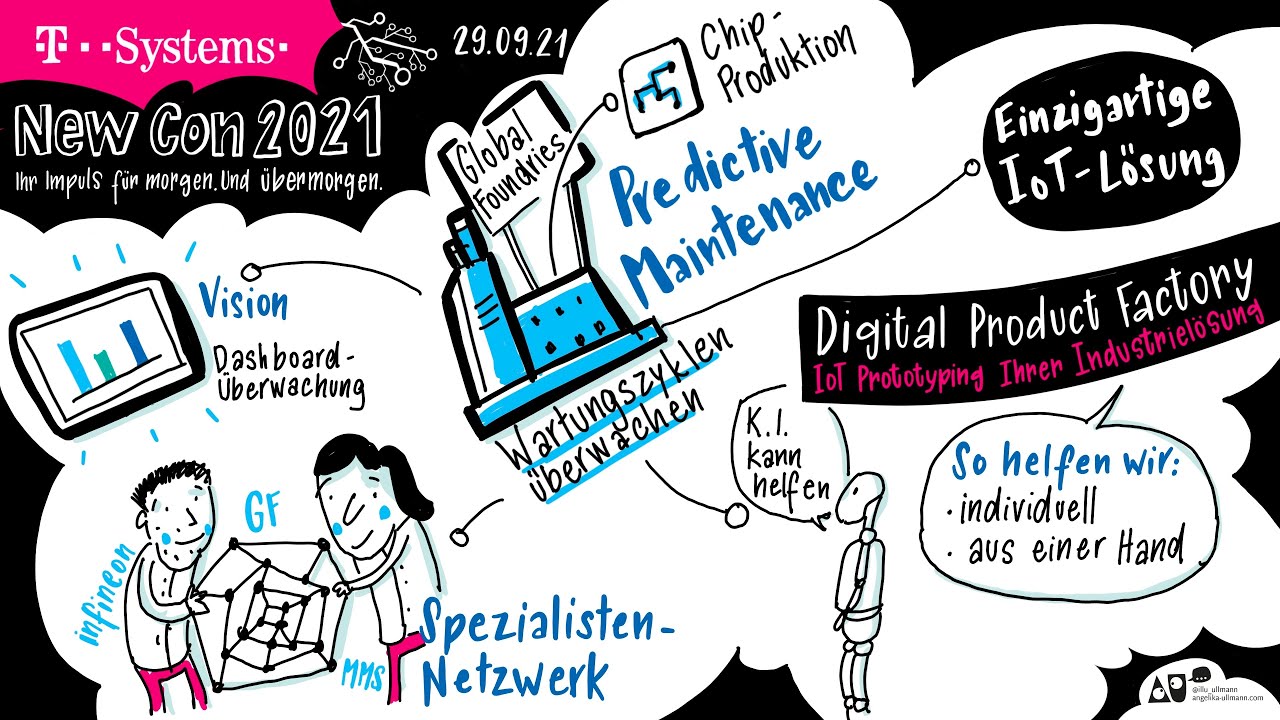

Wie Digital Product Factory in der Praxis funktioniert – Beispiel IoT-Prototyping für GlobalFoundries

In der Microchip-Herstellung greifen hochkomplexe Prozesse ineinander. Das gilt auch bei GlobalFoundries am Dresdner Standort. Hier müssen zum Beispiel die sogenannten Wafer in speziellen Reinstwasserbecken von Chemikalienresten befreit werden. Die dabei zum Einsatz kommenden Zu- und Ablaufventile wurden bisher von Fachpersonal geprüft. Das ist nicht nur besonders aufwändig, sondern stets aufgrund falscher Einschätzungen mit Risiken für die Produktionssicherheit behaftet.

Christoph Kögler von der Telekom MMS sagt über das Projekt: „Sehr herausfordernd war die technische Komplexität in diesem Projekt, für die es erfahrene Spezialisten braucht. Hier zeigen sich die Vorteile des Partnernetzwerkes im Hub: Mit den Sensorexperten von Infineon und Sensry, den Embedded-Programmieren der Coderitter und unseren eigenen Cloud- und Edge-Profis hatten wir ein Team am Start, welches sich perfekt ergänzt hat.“ Die von diesem Team implementierte Lösung erlaubt es nun, den Prüfprozess mittels Sensortechnologie zu automatisieren. Dafür wurden spezielle akustische Sensoren genutzt. Diese verarbeiten die gewonnenen Daten in einer Edge-Computing-Hardware mit Machine-Learning-Algorithmen und bereiten die Ergebnisse auf verschiedenen Dashboards auf. Darauf ist der Zustand der Ventile jederzeit abrufbar und sich abzeichnende Defekte können frühzeitig erkannt werden. Ein drohender Produktionsausfall kann abgewendet werden und der Aufwand zur Überwachung sinkt deutlich. Inzwischen sind Telekom MMS und ihre Partner bereits in weiteren Projekten bei GlobalFoundries aktiv, unter anderem in der Überwachung automatisierter Transportsysteme.

Erfahren Sie in unserer Referenz zu GlobalFoundries, wie das im Detail funktioniert hat!

Smart Factory: Neue Perspektiven wagen – auf diese KI-Schwerpunkte können Sie setzen

Ein voraussichtlicher Schwerpunkt von KI (Künstliche Intelligenz) werden digitale Daten und Sensortechnologien sein. Auf deren Basis werden produzierende Unternehmen noch besser erkennen, wie ihre Produktion eigentlich läuft oder welche Fehlermuster es gibt. Dazu müssen die Daten von geeigneten KI-basierten Tools erfasst und aufbereitet werden. Das reduziert Stillstandzeiten, stärkt die Qualitätssicherung, kann aber auch in punkto Energieeffizienz ein wichtiger Faktor werden.

Zusätzlich können in einer Smart Factory via KI generierte Prozesse oder Services als Add-ons das bisherige (Produkt-)Angebot ergänzen und Kunden zusätzlich zur Verfügung gestellt werden. Allerdings gibt es für all diese Schritte zwei wesentliche Voraussetzungen: Ihr Unternehmen muss erstens dafür bereit und zweitens dazu fähig sein. Insofern müssen für derartige Szenarien Maschinen- und Fuhrpark, Wartungs-, Prüf- und Regeltechnik, Logistik und Transport etc. mittels Sensortechnologie, nachgerüsteter „Eigenintelligenz“ (Stichwort „Retrofit“) und entsprechender Datenverarbeitung auf diese Zukunft vorbereitet sein – oder eben dafür fit gemacht werden.

Nutzen Sie unsere Angebote im Segment Industrial IoT Consulting!

Hören sie auch unsere neue Podcaststaffel zum Thema „Business Resilienz“!

Unsere Erfahrungen in der digitalen Welt sind vielseitig und ständig im Wandel – genau das liebe ich! Unternehmen versuchen mit den Technologie-Entwicklungen Schritt zu halten und sind immer wieder herausgefordert ihre Kunden sowie Mitarbeitende zu binden. Als Marketing Specialist möchte ich hier im Blog zeigen, wie Digital Experience ganzheitlich umgesetzt werden kann.